Winterlager 2018/2019

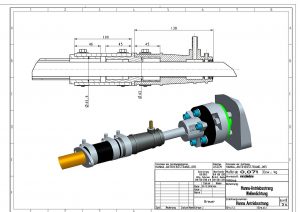

Unsere Wellenanlage besteht aus einem festen, zweiflügeligem Propeller, einer Welle mit Durchmesser ø25 mm, einer klassischen Stopfbuchsdichtung und einer elastischen Kupplung.

Unsere Wellenanlage besteht aus einem festen, zweiflügeligem Propeller, einer Welle mit Durchmesser ø25 mm, einer klassischen Stopfbuchsdichtung und einer elastischen Kupplung.

Wir haben, insbesondere in der letzten Saison, ein zunehmendes, rhythmisches Klopfen beim Betrieb unseres Yanmar 3GM30 wahrgenommen. Als das Schiff am Ende der Segelsaison in der Halle steht, stellen wir fest, dass die Welle recht viel Spiel im Sitz des Gummilager aufweist. Das gefällt uns einfach nicht. Außerdem gefällt uns das ständige Tropfen durch die Stopfbuchsdichtung überhaupt nicht - wir hätten gerne eine trockene Bilge!

Ich mache mich erst einmal an die Demontage der Wellenanlage, dann sehen wir weiter. Die ersten Schritte, das Lösen der Kupplung vom Getriebeflansch und das Losschrauben der Stopfbuchsbrille, gehen schnell von der Hand. Doch mein Elan wird dann bei dem Versuch, die Kupplung von der Welle zu ziehen, jäh gebremst. Die Nabe der Kupplung ist offensichtlich mit wenig Spiel auf der Welle montiert worden. Durch Korrosion sitzt diese nun derart fest auf der Welle, dass ich nur mit einem Abzieher weiter komme. Leider ist für einen standardmäßigen Abzieher viel zu wenig Platz, um diesen zwischen Getriebeflansch und Kupplung zu bekommen. Ich muss also einen Abzieher mit extrem kurzer Spindel beschaffen. Eine Firma in Rellingen kann mir tatsächlich weiterhelfen. Innerhalb von 24 Stunden kann ich den Abzieher mit kurzer Spindel dort abholen - top!!

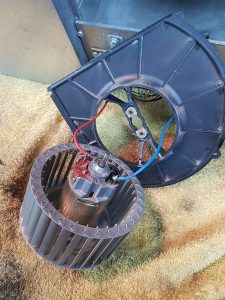

Hochmotiviert mache ich mich schließlich an die Arbeit. Ich nehme es gleich vorweg: Diese Aktion hat mehrere Stunden gedauert! Und ich hatte als Folge von widrigen Umständen mit Wutanfällen zu kämpfen. Zum einen musste ich die Arbeiten in Zwangshaltung kopfüber ausführen, dabei mit der Lampe rumhantieren und gleichzeitig eine Schraube als Zwischenstück festhalten und den Abzieher betätigen! Damit die Arme des Abziehers nicht von der Nabe der Kupplung abrutschen, musste ich noch einen Gurt spannen. Und Alles, was ich aus versehen nicht festhalte oder mir aus den Finger gleitet, landet unten in der ca. 80 cm tiefen Bilge. Da ich die Teile dort nur mit einem langen Greifer und viel Geduld wieder herausbekomme, binde ich die Teile an ein Band (siehe schwarze Leine im Bild). Der absolute Alptraum! Schließlich jedoch hatte ich es irgendwie hinbekommen.

Hochmotiviert mache ich mich schließlich an die Arbeit. Ich nehme es gleich vorweg: Diese Aktion hat mehrere Stunden gedauert! Und ich hatte als Folge von widrigen Umständen mit Wutanfällen zu kämpfen. Zum einen musste ich die Arbeiten in Zwangshaltung kopfüber ausführen, dabei mit der Lampe rumhantieren und gleichzeitig eine Schraube als Zwischenstück festhalten und den Abzieher betätigen! Damit die Arme des Abziehers nicht von der Nabe der Kupplung abrutschen, musste ich noch einen Gurt spannen. Und Alles, was ich aus versehen nicht festhalte oder mir aus den Finger gleitet, landet unten in der ca. 80 cm tiefen Bilge. Da ich die Teile dort nur mit einem langen Greifer und viel Geduld wieder herausbekomme, binde ich die Teile an ein Band (siehe schwarze Leine im Bild). Der absolute Alptraum! Schließlich jedoch hatte ich es irgendwie hinbekommen.  Noch Tage danach hatte ich mit den Folgen der ungewohnten Kraftanstrengung, wie Ganzkörper-Muskelkater, zu kämpfen.

Noch Tage danach hatte ich mit den Folgen der ungewohnten Kraftanstrengung, wie Ganzkörper-Muskelkater, zu kämpfen.

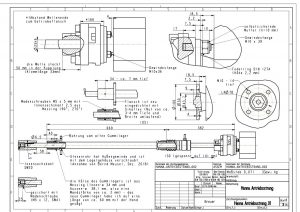

Ich schwor mir, dass ich das nie wieder machen werde und ich unbedingt eine Kupplung mit Klemmnabe haben müsste. Wie es der Zufall will, hat ein Vereinskamerad noch eine gebrauchte Kupplung liegen - genau passend für eine Welle mit Durchmesser ø25 mm und den Getriebeflansch (Lochkreisdurchmesser ø78 mm, Zentrierung ø50 mm). Nun brauchen wir nur noch ein neues Gummilager, eine neue Welle und natürlich am liebsten auch eine andere Dichtung - eine, die nicht leckt!

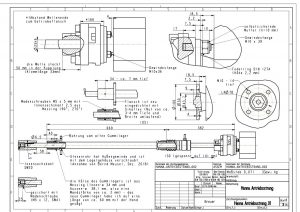

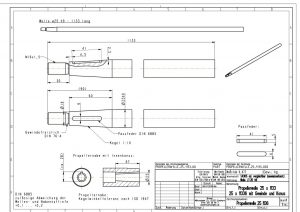

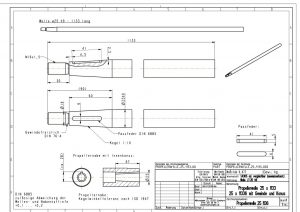

Für die Beschaffung der neuen Komponenten, vermesse ich zunächst die vorhandenen Wellenanlage (siehe Zeichnung). Dann schauen wir uns um, wo wir eine neue Welle herbekommen. Die Standardwellen vom Bootszubehör sind sehr teuer und außerdem passt der Kegelsitz nicht zu unserem vorhandenen Propeller, den ich auch vermessen hatte. Unsere Recherche nach einem geeigneten Lieferanten für einen Rundstahl, mit dem Durchmesser ø25 h9 und einer Länge von 1,15 m war zeitraubend und ernüchternd. Entweder hatten sie das Material gar nicht oder wenn, dann nur in 3 oder 6m Längen. Wir haben uns für Edelstahl mit der

Für die Beschaffung der neuen Komponenten, vermesse ich zunächst die vorhandenen Wellenanlage (siehe Zeichnung). Dann schauen wir uns um, wo wir eine neue Welle herbekommen. Die Standardwellen vom Bootszubehör sind sehr teuer und außerdem passt der Kegelsitz nicht zu unserem vorhandenen Propeller, den ich auch vermessen hatte. Unsere Recherche nach einem geeigneten Lieferanten für einen Rundstahl, mit dem Durchmesser ø25 h9 und einer Länge von 1,15 m war zeitraubend und ernüchternd. Entweder hatten sie das Material gar nicht oder wenn, dann nur in 3 oder 6m Längen. Wir haben uns für Edelstahl mit der Werkstoff-Nr. 1.4305 entschieden, da wir die Welle in Eigenregie drehen/fräsen wollen (Kegelsitz mit Gewinde, sowie Gewindefreistich und Fräsen der Nut für die Passfeder) und sich das Material gut zerspanen lässt. Die Firma "Koch und Krupitzer" aus Schenefeld bei Hamburg, wo unsere "Altvorderen" ihre Schiffswellen bezogen haben, gibt es seit 2016 nicht mehr. Über das Internet konnte ich schließlich eine Firma bei Berlin ausfindig machen, die uns die Welle, abgelängt auf Fertigmaß, zuschicken konnte. Das ganze für bummelig 77 EUR inklusive Versand - das paßt!

Werkstoff-Nr. 1.4305 entschieden, da wir die Welle in Eigenregie drehen/fräsen wollen (Kegelsitz mit Gewinde, sowie Gewindefreistich und Fräsen der Nut für die Passfeder) und sich das Material gut zerspanen lässt. Die Firma "Koch und Krupitzer" aus Schenefeld bei Hamburg, wo unsere "Altvorderen" ihre Schiffswellen bezogen haben, gibt es seit 2016 nicht mehr. Über das Internet konnte ich schließlich eine Firma bei Berlin ausfindig machen, die uns die Welle, abgelängt auf Fertigmaß, zuschicken konnte. Das ganze für bummelig 77 EUR inklusive Versand - das paßt!

Das Gummilager hatte unser Segelmacher des Vertrauens (Fa. Bohnsegel) zufällig im Regal liegen - unfassbar! Jetzt fehlt nur noch eine Dichtung.

Wir erkundigen uns nach Alternativen zur Stopfbuchsdichtung, wie z. B. Gleitringdichtung oder Simmerring usw. - ganz entgegen den ebenso dringenden wie nachvollziehbaren Empfehlungen von Peter Horn (siehe Bericht vom Wintertreffen der Delphin-66-Liebhaber 2019) Wir entscheiden uns mit schlechtem Gewissen für eine Gleitringdichtung, weil wir den Gedanken einer trockenen Bilge einfach nicht aus dem Kopf bekommen. Außerdem soll sie auch wartungsfrei sein.

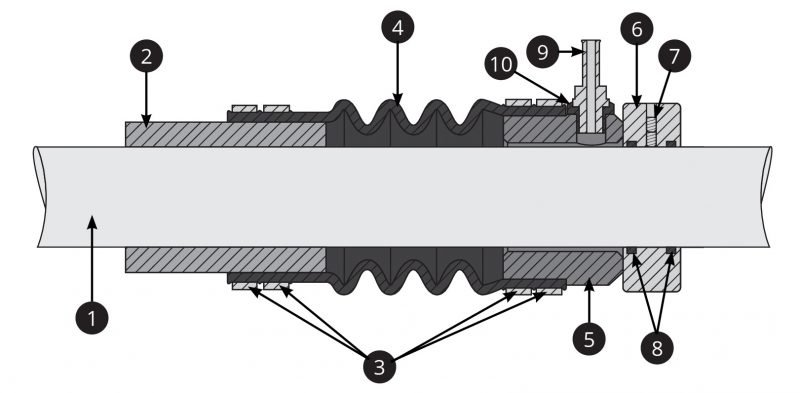

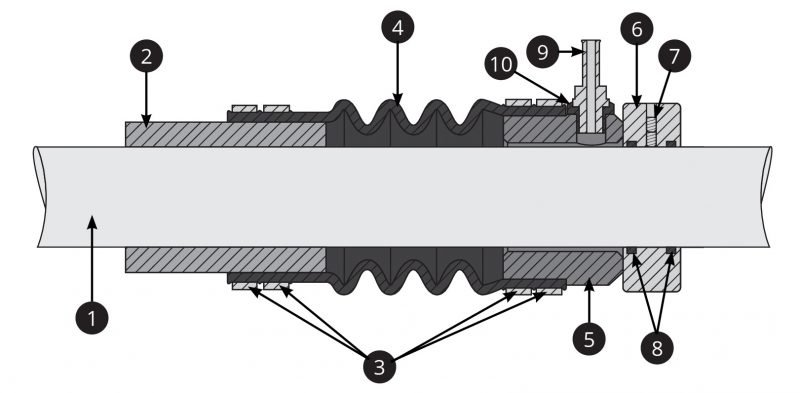

Unsere Wahl fällt auf folgende PSS-Gleitringdichtung: Das "PSS" steht für "Packless Sealing System", also eine Dichtung ohne Packungsringe, wie bei einer Stopfbuchse. Das besondere bei der Gleitringdichtung ist, dass das eigentliche Dichten zwischen zwei Ringen bzw. Flanschen stattfindet. Der erste Ring/Flansch ist feststehend (Pos. 5) und ist flexibel über den Gummibalg (Pos. 4) mit dem feststehenden Stevenrohr (Pos. 2) verbunden. Dieser feststehende Ring/Flansch ist aus Carbon/Grafit und hat an der (im Bild rechten) Strinfläche eine

Das "PSS" steht für "Packless Sealing System", also eine Dichtung ohne Packungsringe, wie bei einer Stopfbuchse. Das besondere bei der Gleitringdichtung ist, dass das eigentliche Dichten zwischen zwei Ringen bzw. Flanschen stattfindet. Der erste Ring/Flansch ist feststehend (Pos. 5) und ist flexibel über den Gummibalg (Pos. 4) mit dem feststehenden Stevenrohr (Pos. 2) verbunden. Dieser feststehende Ring/Flansch ist aus Carbon/Grafit und hat an der (im Bild rechten) Strinfläche eine spiegelglatte Oberfläche. Dagegen läuft der Edelstahlrotor (Pos. 6), der auf der rotierenden Welle (Pos. 1) montiert ist. Zwischen diesen beiden Teilen, dem feststehenden Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6) findet das Dichten statt. Der Gummibalg (Pos. 4) sorgt für eine flexible Lagerung des Ringes/Flansches (Pos. 5) und gleicht damit Unrundheiten aus. Ausserdem sorgt er für den notwendigen Anpresskraft zwischen Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6). An die Schlauchtülle (Pos. 9) wird ein Schlauch ø10mm angeschlossen und das Ende möglichst weit über die Wasserlinie geführt. Über diesen Schlauch wird die Gleitringdichtung entlüftet, so dass an den Flächen zwischen dem feststehenden Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6) immer Wasser ansteht, so dass ausreichend gekühlt und geschmiert wird. Der Edelstahlrotor (Pos. 6) dichtet mit zwei innenliegenden O-Ringen (Pos. 8) auf der Welle (Pos. 1) ab. Der Edelstahlrotor (Pos. 6) ist mit 2 x 2, hintereinander (!!) geschraubten, Madenschrauben (Pos. 7) auf der Welle (Pos. 1) fixiert.

spiegelglatte Oberfläche. Dagegen läuft der Edelstahlrotor (Pos. 6), der auf der rotierenden Welle (Pos. 1) montiert ist. Zwischen diesen beiden Teilen, dem feststehenden Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6) findet das Dichten statt. Der Gummibalg (Pos. 4) sorgt für eine flexible Lagerung des Ringes/Flansches (Pos. 5) und gleicht damit Unrundheiten aus. Ausserdem sorgt er für den notwendigen Anpresskraft zwischen Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6). An die Schlauchtülle (Pos. 9) wird ein Schlauch ø10mm angeschlossen und das Ende möglichst weit über die Wasserlinie geführt. Über diesen Schlauch wird die Gleitringdichtung entlüftet, so dass an den Flächen zwischen dem feststehenden Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6) immer Wasser ansteht, so dass ausreichend gekühlt und geschmiert wird. Der Edelstahlrotor (Pos. 6) dichtet mit zwei innenliegenden O-Ringen (Pos. 8) auf der Welle (Pos. 1) ab. Der Edelstahlrotor (Pos. 6) ist mit 2 x 2, hintereinander (!!) geschraubten, Madenschrauben (Pos. 7) auf der Welle (Pos. 1) fixiert.

Nachdem wir nun wissen, welche Komponenten wir für unsere Wellenanlage verwenden wollen, machen wir uns an die Arbeit. Nachdem ich die Kupplung von der Welle herunter hatte, konnte ich diese aus dem Stevenrohr ziehen. Natürlich musste ich vorher das Ruderblatt ausbauen. Bei näherer Betrachtung der Welle sind deutliche Einlaufspuren (bis 0,4 mm) im Bereich des Gummilagers und der Stopfbuchsringe zu erkennen. Es war also die richtige Entscheidung, auch die Welle zu erneuern.

Nachdem wir nun wissen, welche Komponenten wir für unsere Wellenanlage verwenden wollen, machen wir uns an die Arbeit. Nachdem ich die Kupplung von der Welle herunter hatte, konnte ich diese aus dem Stevenrohr ziehen. Natürlich musste ich vorher das Ruderblatt ausbauen. Bei näherer Betrachtung der Welle sind deutliche Einlaufspuren (bis 0,4 mm) im Bereich des Gummilagers und der Stopfbuchsringe zu erkennen. Es war also die richtige Entscheidung, auch die Welle zu erneuern.

Den Propeller bekomme ich dann auch recht einfach von seinem Kegelsitz gezogen.

Als nächstes musste das Gummilager raus. Dieses besteht aus einer Messing- oder Bronzebuchse, in die das eigentliche Gummilager geklebt ist. Bei unserem Schiff sitzt dieses Lager in einem Art außenliegenden Flansch, ebenfalls aus Messing oder Bronze. Das alte Lager herauszubekommen war nicht gerade einfach, da es keine Möglichkeit gibt, von außen, hinter die Buchse zu gelangen, um diese dann herauszuziehen. Bernd Meusel ("Joker" - Baunummer 20) gab uns den wertvollen Tip, die Buchse in Längsrichtung aufzusägen und dann nach innen zu biegen. Das schwierige hierbei war nur, nicht zu tief zu

Als nächstes musste das Gummilager raus. Dieses besteht aus einer Messing- oder Bronzebuchse, in die das eigentliche Gummilager geklebt ist. Bei unserem Schiff sitzt dieses Lager in einem Art außenliegenden Flansch, ebenfalls aus Messing oder Bronze. Das alte Lager herauszubekommen war nicht gerade einfach, da es keine Möglichkeit gibt, von außen, hinter die Buchse zu gelangen, um diese dann herauszuziehen. Bernd Meusel ("Joker" - Baunummer 20) gab uns den wertvollen Tip, die Buchse in Längsrichtung aufzusägen und dann nach innen zu biegen. Das schwierige hierbei war nur, nicht zu tief zu

sägen, denn der Übergang von der Buchse zum Lager war auf Grund des gleichen Werkstoffs nicht zu erkennen. Als schließlich das alte Lager draußen war, habe ich die Flächen mit feinem Schleifpapier sauber gemacht und das neue Gummilager auf die passende Länge gekürzt. Dann konnte ich es mit der Handfläche, ohne es zu verkanten, in das Lager drücken. Zusätzlich habe ich das Gummilager mit zwei radial eingeschraubten Gewindestiften (M5 x 5 mm in 90° und 270° ) gegen Verdrehen gesichert. Die Gewindestifte habe ich dann mit Gewindekleber eingeschraubt.

Die Dichtung zwischen Flansch und Schiffsrumpf musste ebenfalls erneuert werden. Daher habe ich eine 3 mm breite und 3 mm tiefe Nut um den Flansch herum gefräst und dann mit Sikaflex verfüllt (Links im Bild die aufgebrachte Dichtmasse).

Nachdem wir dann alle Teile zusammen hatten, konnte ich das Ganze zusammenbauen. Das ging wirklich sehr zügig vonstatten; die Teile passten perfekt zusammen. Die radialen Gewindestifte zur Fixierung des Edelstahlrotors der Gleitringdichtung auf der Welle, habe ich ebenfalls mit Gewindekleber eingesetzt (hier aber nur jeweils den zweiten Gewindestift). Wichtig bei der Montage der Gleitringdichtung ist, für das Raufschieben des Edelstahlrotors auf die Welle, aufgrund von Unverträglichkeit der innen-liegenden O-Ringdichtungen des Edelstahlrotors, KEIN Öl oder Fett zu verwenden. Stattdessen empfiehlt der Hersteller zur besseren Schmierung Spülmittel.

Das Ergebnis der ganzen Umbau-Aktion im Bild rechts und als Vorher-/Nachher-Vergleich:

Den Schlauch für die Entlüftung habe ich mittlerweile auch montiert.

Zum Schluss sei angemerkt: "Hochmut kommt vor dem Fall." Wird sich unser besserwisserisches Verhalten bezüglich der Gleitringdichtung bitter rächen? Uns liegen die mahnenden Wort von Peter Horn vom Wintertreffen vor ein paar Wochen noch in den Ohren. Wir sind uns bewusst, das es sich bei unserem Vorhaben wohl um ein kleines Experiment handelt. Wir sind mehr als gespannt, ob die Gleitringdichtung den widrigen Betriebsbedingungen (Trockenfallen, Sedimenten/Schlick im Wasser usw.) standhalten wird. Wir werden berichten!

Nicole und Axel ("Hanna" - Baunummer 9)

Zum vergangenen Wochenende hat der Wind auf Ost gedreht, was zur Folge hat, dass das Hochwasser an der Elbe und der Krückau deutlich niedriger als das mittlere Hochwasser ausfällt. So konnten wir am Wochenende leider nicht abslippen. Heute sind nur -0,10 cm angesagt, dass reicht locker, um vom Slippwagen zu kommen und noch den Mast zu stellen. Gut zwei Stunden vor Hochwasser schwimmt unsere Hanna auf. Der Motor lässt sich auch ohne Komplikationen starten und wir verholen uns zum Mastenkran. Den Mast hatten wir am Tag zuvor bereits aus dem Mastenlager geholt und für das Stellen vorbereitet. Ich kontrolliere noch einmal alle Wanten und Stage und ob auch alles richtig montiert ist, denn heute muss alles reibungslos vonstatten gehen, da nach uns ein weiteres Boot mit anschließendem Maststellen zu Wasser geht.

Zum vergangenen Wochenende hat der Wind auf Ost gedreht, was zur Folge hat, dass das Hochwasser an der Elbe und der Krückau deutlich niedriger als das mittlere Hochwasser ausfällt. So konnten wir am Wochenende leider nicht abslippen. Heute sind nur -0,10 cm angesagt, dass reicht locker, um vom Slippwagen zu kommen und noch den Mast zu stellen. Gut zwei Stunden vor Hochwasser schwimmt unsere Hanna auf. Der Motor lässt sich auch ohne Komplikationen starten und wir verholen uns zum Mastenkran. Den Mast hatten wir am Tag zuvor bereits aus dem Mastenlager geholt und für das Stellen vorbereitet. Ich kontrolliere noch einmal alle Wanten und Stage und ob auch alles richtig montiert ist, denn heute muss alles reibungslos vonstatten gehen, da nach uns ein weiteres Boot mit anschließendem Maststellen zu Wasser geht.

Wir hatten den Mast schon am Wochenende akribisch vorbereitet. Wir wollen dieses Jahr auf gar keinen Fall irgendeinen Fehler machen. Letztes Jahr, so habe ich es nach dem Legen des Masten im vergangen Herbst herausgefunden, hatte sich die Steckerverbindung für den Windmesser im Masttop teilweise gelöst bzw. gelockert, so dass kein Signal mehr an die Anzeige an Deck gesendet werden konnte. Durch Alterung des Materials sitzt die Steckerverbindung einfach nicht mehr stramm genug. Ich achte also peinlichst darauf, dass die Stecker vollkommen zusammengedrückt sind und umwickle das Ganze, so wie jedes Jahr, mit selbst verschweißendes Isolierband gegen eindringende Feuchtigkeit.

Wir hatten den Mast schon am Wochenende akribisch vorbereitet. Wir wollen dieses Jahr auf gar keinen Fall irgendeinen Fehler machen. Letztes Jahr, so habe ich es nach dem Legen des Masten im vergangen Herbst herausgefunden, hatte sich die Steckerverbindung für den Windmesser im Masttop teilweise gelöst bzw. gelockert, so dass kein Signal mehr an die Anzeige an Deck gesendet werden konnte. Durch Alterung des Materials sitzt die Steckerverbindung einfach nicht mehr stramm genug. Ich achte also peinlichst darauf, dass die Stecker vollkommen zusammengedrückt sind und umwickle das Ganze, so wie jedes Jahr, mit selbst verschweißendes Isolierband gegen eindringende Feuchtigkeit.

Das "PSS" steht für "Packless Sealing System", also eine Dichtung ohne Packungsringe, wie bei einer Stopfbuchse. Das besondere bei der Gleitringdichtung ist, dass das eigentliche Dichten zwischen zwei Ringen bzw. Flanschen stattfindet. Der erste Ring/Flansch ist feststehend (Pos. 5) und ist flexibel über den Gummibalg (Pos. 4) mit dem feststehenden Stevenrohr (Pos. 2) verbunden. Dieser feststehende Ring/Flansch ist aus Carbon/Grafit und hat an der (im Bild rechten) Strinfläche eine

Das "PSS" steht für "Packless Sealing System", also eine Dichtung ohne Packungsringe, wie bei einer Stopfbuchse. Das besondere bei der Gleitringdichtung ist, dass das eigentliche Dichten zwischen zwei Ringen bzw. Flanschen stattfindet. Der erste Ring/Flansch ist feststehend (Pos. 5) und ist flexibel über den Gummibalg (Pos. 4) mit dem feststehenden Stevenrohr (Pos. 2) verbunden. Dieser feststehende Ring/Flansch ist aus Carbon/Grafit und hat an der (im Bild rechten) Strinfläche eine spiegelglatte Oberfläche. Dagegen läuft der Edelstahlrotor (Pos. 6), der auf der rotierenden Welle (Pos. 1) montiert ist. Zwischen diesen beiden Teilen, dem feststehenden Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6) findet das Dichten statt. Der Gummibalg (Pos. 4) sorgt für eine flexible Lagerung des Ringes/Flansches (Pos. 5) und gleicht damit Unrundheiten aus. Ausserdem sorgt er für den notwendigen Anpresskraft zwischen Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6). An die Schlauchtülle (Pos. 9) wird ein Schlauch ø10mm angeschlossen und das Ende möglichst weit über die Wasserlinie geführt. Über diesen Schlauch wird die Gleitringdichtung entlüftet, so dass an den Flächen zwischen dem feststehenden Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6) immer Wasser ansteht, so dass ausreichend gekühlt und geschmiert wird. Der Edelstahlrotor (Pos. 6) dichtet mit zwei innenliegenden O-Ringen (Pos. 8) auf der Welle (Pos. 1) ab. Der Edelstahlrotor (Pos. 6) ist mit 2 x 2, hintereinander (!!) geschraubten, Madenschrauben (Pos. 7) auf der Welle (Pos. 1) fixiert.

spiegelglatte Oberfläche. Dagegen läuft der Edelstahlrotor (Pos. 6), der auf der rotierenden Welle (Pos. 1) montiert ist. Zwischen diesen beiden Teilen, dem feststehenden Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6) findet das Dichten statt. Der Gummibalg (Pos. 4) sorgt für eine flexible Lagerung des Ringes/Flansches (Pos. 5) und gleicht damit Unrundheiten aus. Ausserdem sorgt er für den notwendigen Anpresskraft zwischen Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6). An die Schlauchtülle (Pos. 9) wird ein Schlauch ø10mm angeschlossen und das Ende möglichst weit über die Wasserlinie geführt. Über diesen Schlauch wird die Gleitringdichtung entlüftet, so dass an den Flächen zwischen dem feststehenden Ring/Flansch (Pos. 5) und dem rotierenden Edelstahlrotor (Pos. 6) immer Wasser ansteht, so dass ausreichend gekühlt und geschmiert wird. Der Edelstahlrotor (Pos. 6) dichtet mit zwei innenliegenden O-Ringen (Pos. 8) auf der Welle (Pos. 1) ab. Der Edelstahlrotor (Pos. 6) ist mit 2 x 2, hintereinander (!!) geschraubten, Madenschrauben (Pos. 7) auf der Welle (Pos. 1) fixiert.